Le procedure di lockout/tagout sono uno dei componenti fondamentali di qualsiasi programma di lockout/tagout. Procedure chiare e intuitive consentono ai dipendenti autorizzati di individuare le modalità più sicure per eseguire interventi di assistenza e manutenzione su macchine e apparecchiature. In tal modo, è possibile proteggere i lavoratori che operano su macchine e attrezzature da infortuni causati da una rieccitazione inaspettata o dal rilascio di energia accumulata.

Cosa sono le procedure di lockout/tagout?

Politiche e procedure di lockout/tagout per la protezione dei dipendenti

Quelle di lockout/tagout sono procedure scritte che consentono di apporre dispositivi di lockout o tagout a dispositivi di isolamento energetico allo scopo di portare una macchina a uno stato di energia pari a zero, ossia il punto in cui l'apparecchiatura risulta isolata in modo sicuro da qualsiasi possibilità di rieccitazione o rilascio dell'energia contenuta all'interno. In altre parole, si tratta della condizione in cui tutti i dispositivi sono stati completamente bloccati e isolati.

Le procedure di lockout/tagout specifiche di una macchina guidano il personale autorizzato attraverso un processo sequenziale che rende l'apparecchiatura sicura per gli interventi di manutenzione.

Per gli impianti di produzione con sede negli Stati Uniti, l'adeguamento ai requisiti di conformità per le procedure di lockout/tagout viene gestito dall'OSHA (Occupational Safety and Health Administration). Grazie alla collaborazione con datori di lavoro ed esperti di sicurezza, l'OSHA ha dato il via alla drastica riduzione delle morti sul lavoro.

La vostra azienda è adeguatamente dotata di procedure di lockout/tagout sviluppate in modo completo? Siete in grado di utilizzare alcune istruzioni relative ai regolamenti di lockout/tagout OSHA? Il nostro team di tecnici della sicurezza offre servizi di consulenza e indicazioni per la creazione e la documentazione di procedure relative a macchine di ogni tipo.

Desiderate saperne di più sulle procedure di lockout/tagout? Scoprite in questo eBook quali sono le esenzioni previste per le macchine, i requisiti richiesti al personale autorizzato, la documentazione relativa alle procedure e altro ancora.

Vantaggi delle procedure di lockout/tagout

Come la mancanza di controlli e formazione dei dipendenti può determinare la pericolosità di un ambiente di lavoro, l'adozione di best practice in materia di sicurezza e gestione dei rischi può consentire alle aziende di aumentare la sicurezza e la produttività del personale. Secondo LNS Research, le aziende che implementano best practice per la sicurezza ottengono risultati migliori in termini di erogazione dei servizi, efficacia delle macchine e tassi di infortunio.

Le procedure di lockout/tagout, unitamente a una gerarchia di controlli amministrativi che influiscono sulle modalità operative dei dipendenti, sono in grado di aumentare notevolmente la sicurezza dei lavoratori. Tali controlli includono modifiche dei criteri, procedure documentate e vari corsi di formazione. Le modifiche contribuiscono attivamente a evitare incidenti sul lavoro.

Maggiore sicurezza dei lavoratori

Lo sviluppo e l'implementazione di un programma di lockout/tagout, completo di procedure scritte e corsi di formazione, possono aiutare a prevenire numerosi incidenti che determinano la perdita di giornate lavorative. Procedure di lockout/tagout conformi forniscono le informazioni necessarie ai dipendenti per operare sulle macchine in condizioni di sicurezza e una buona formazione su lockout e tagout offre ai dipendenti autorizzati informazioni utili sui pericoli correlati e i metodi di controllo.

Conformità ottimizzata

La conformità alle normative di sicurezza di livello statale e federale, comprese quelle OSHA, deve costituire un obiettivo per tutte le aziende di qualsiasi dimensione. Dotarsi di procedure di lockout/tagout documentate, complete e conformi significa creare un ambiente di lavoro più sicuro e ridurre il rischio di violazioni o sanzioni per problemi di sicurezza. Inoltre, i supervisori aziendali avranno la certezza di fare tutto il possibile per offrire un ambiente protetto, caratterizzato da elevati livelli di sicurezza e produttività.

Maggiore produttività

Oltre a un miglioramento della sicurezza e della conformità, alle procedure di lockout/tagout è associato un ritorno quantificabile anche in termini di produttività. I dipendenti autorizzati saranno infatti in grado di bloccare e ripristinare le macchine più velocemente, aumentandone la disponibilità, riducendo i tempi di riparazione da parte del personale autorizzato e quindi anche i fermi delle macchine e dei processi.

Componenti delle procedure di lockout/tagout

Dotarsi di procedure di lockout/tagout conformi deve essere l'obiettivo di tutte le aziende, sia quelle con sede negli Stati Uniti che devono adeguarsi ai regolamenti di lockout/tagout OSHA, sia quelle con sede in altri Paesi e quindi soggette a norme di sicurezza nazionali e regionali.

Le politiche di lockout/tagout costituiscono la base di un programma di controllo dell'energia. Tali politiche forniscono lo schema per le procedure di lockout/tagout, il quale comprende l’identificazione del responsabile dello sviluppo e del mantenimento del programma, l’individuazione del tipo di procedure più efficaci e la documentazione dei requisiti per la formazione.

Le procedure svolgono un ruolo essenziale nella sicurezza quotidiana dei dipendenti di un'azienda. Ogni procedura deve pertanto contenere istruzioni e informazioni chiare e concise in merito al lockout di una specifica parte della macchina.

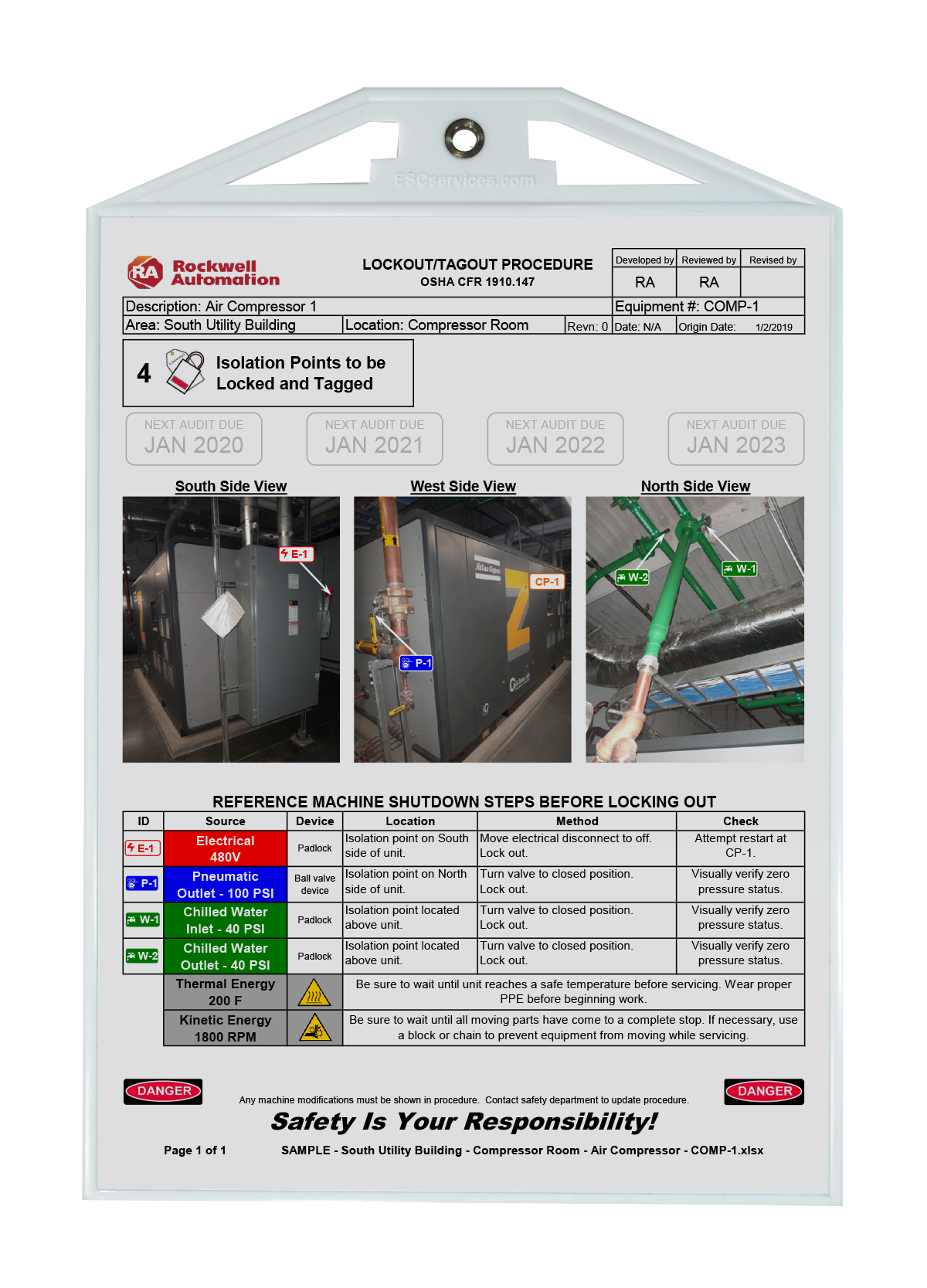

Secondo gli standard OSHA, le informazioni necessarie per ciascuna procedura sono:

- Ambito, scopo, metodi e regole utilizzate per il controllo dell'energia

- Uso previsto della procedura (lockout)

- Operazioni per l'arresto della macchina

- Operazioni per l'isolamento e il controllo dell'energia pericolosa

- Operazioni per il posizionamento e la rimozione dei dispositivi di lockout o tagout

- Operazioni di collaudo della macchina per verificare che sia stata bloccata correttamente

Possiamo aiutarvi a creare una soluzione di lockout/tagout efficace in grado di determinare un aumento della produttività, una riduzione dei tempi di fermo e un miglioramento della sicurezza sul lavoro.

Creazione di procedure di lockout/tagout specifiche per una macchina

È necessario sviluppare procedure di lockout/tagout per qualsiasi macchina dotata di due o più fonti di energia lucchettabile e/o residua. Per le macchine che non sono di proprietà del datore di lavoro e sulle quali il personale non effettua interventi di assistenza non è obbligatoria una procedura scritta. Le procedure sono necessarie anche per le macchine semplici dotate di una sola fonte di energia. Per informazioni sui criteri di esenzione, consultate lo standard: 1910.147(c)(4)(i).

Le procedure di lockout/tagout devono essere specifiche per una macchina. In altre parole, è necessario sviluppare una procedura di lockout/tagout specifica per ciascuna macchina. La procedura deve contenere i dati specifici della macchina, inclusi la descrizione della macchina, la posizione, le fonti di energia e i metodi di controllo di tali fonti.

È possibile creare una procedura di lockout/tagout generica da utilizzare per un gruppo di macchine simili. Se si sceglie di adoperare una procedura generica, è necessario prestare particolare attenzione a raggruppare solo macchine con gli stessi tipi di fonti di energia e metodi di isolamento. È opportuno utilizzare procedure generiche solo per macchine semplici, con un massimo di due o tre fonti di energia.

Audit annuali delle procedure

Identificazione e correzione delle carenze: assicurarsi che i dipendenti conoscano le proprie responsabilità

L'OSHA richiede alle organizzazioni la verifica annuale delle procedure. L'audit serve ad appurare se le procedure forniscono adeguata protezione ai dipendenti e se sono necessarie eventuali modifiche. È inoltre importante assicurarsi che i dipendenti conoscano le proprie responsabilità in base a ciascuna procedura e che siano in grado di eseguire le procedure correttamente.

La revisione annuale del programma di lockout/tagout è l'occasione ideale per i datori di lavoro per identificare i possibili punti deboli del programma e per accertarsi che tutti i dipendenti operino al riparo da eventuali infortuni causati dalla rieccitazione inaspettata delle macchine. Se la verifica viene eseguita in modo completo e prestando particolare attenzione alla sicurezza, i datori di lavoro possono correggere le eventuali carenze prima che si verifichino conseguenze.

Rockwell Automation è leader a livello globale nella fornitura di servizi di lockout/tagout per un'ampia gamma di settori di attività. I nostri esperti possono rispondere alle vostre domande sul processo di audit e individuare una procedura di verifica adatta alle vostre esigenze.

Requisiti di procedura per i dipendenti autorizzati

Eseguire attività di manutenzione o assistenza sulle macchine può essere pericoloso per i lavoratori. Per questo motivo, tali attività possono essere eseguite soltanto da personale autorizzato. L'OSHA definisce in modo chiaro chi è un dipendente autorizzato, quali sono le sue responsabilità e chi è un dipendente interessato.

In base agli standard di lockout/tagout OSHA, un dipendente autorizzato è una persona che blocca l'apparecchiatura per eseguire interventi di assistenza o manutenzione.

I dipendenti autorizzati sono tenuti a frequentare corsi di formazione su energia pericolosa, tipi e ampiezze applicabili nel luogo di lavoro. Durante la formazione, i dipendenti autorizzati imparano a eseguire operazioni di lockout/tagout durante gli interventi di assistenza o manutenzione. Devono conoscere le procedure corrette per isolare e bloccare le fonti di energia e devono essere addestrati a utilizzare i metodi per la verifica dell'accuratezza del lockout.

Inoltre, i dipendenti autorizzati devono sapere come eseguire un lockout di gruppo, come gestire un cambio di turno e cosa fare in altre circostanze speciali.

È obbligatorio sottoporre una macchina a lockout se si verificano alcune circostanze, tra cui:

- Se il dipendente inserisce una parte del proprio corpo all’interno della macchina in funzione

- Se una parte del suo corpo si trova all’interno di un’area pericolosa correlata

- Se un dipendente elude una protezione o altro dispositivo di sicurezza, la macchina deve essere bloccata

- Se un dipendente deve svolgere un lavoro non di routine sulla macchina, viene considerato un dipendente autorizzato

Ogni deviazione dalla procedura di lockout/tagout descritta è vietata in base allo standard sul controllo dell’energia pericolosa (Control of Hazardous Energy) dell’OSHA.