安全ライフサイクルとは?

安全ライフサイクルは、一連のフェーズとして考えることができます。各フェーズでは、リスクを評価し、軽減するために必要なステップを特定することで、生産性を最大化すると同時に、従業員の安全性を向上させるように設計されています。

ここでは、IEC 61508および62061で定義されている5段階の安全ライフサイクルの概要を説明します。

1. リスクアセスメントの実施

このフェーズでは、危険源(ハザード)を特定し、それらに関連するリスクを推定します。リスクアセスメントにより、安全機能に必要な安全遂行レベル(PLr)が決定されます。リスクアセスメントに関わる具体的な業務には以下のようなものがあります。

- 適合性監査

- 防御の評価

- 基本的な安全評価

- 期間ベースのリスクアセスメント

- 企業安全プログラムの策定

2. リスク軽減のためのステップを特定

リスクアセスメントの結果に基づいて、特定されたリスクを軽減するための機能安全システムの要件を決定することができます。このプロセスでは、機械の相互作用と動作モードを考慮します。業界で認められているソリューションを使用して、利用可能な保護オプションを評価します。

3. システムの設計と検証

システムが決まったら、そのアーキテクチャを選択します。このステップでは、安全回路設計の文書化も行ないます。最後に、ソフトウェアやプログラミングを含め、設計がすべての要件を満たしていることを検証します。

4. システムの設置と検証

安全システムを設置した後、定義されたパラメータ内で動作し、規格に準拠していることを検証します。このステップでは、検証テストの実施とプロセスの文書化を支援する専門家を現地に招くこともあります。

5. 保守と改善

安全システムは、頻繁にモニタし、評価する必要があります。システム要件が製造のための指定されたパラメータ内で動作することを確認し、必要に応じてシステムのアップグレードや改善を行なう必要があります。

ステップ5以降は、このサイクルを繰り返しながら、新たな機能安全プロセスの導入を計画します。

安全ライフサイクルの実際の活用

安全ライフサイクルの組織への導入事例を紹介します。

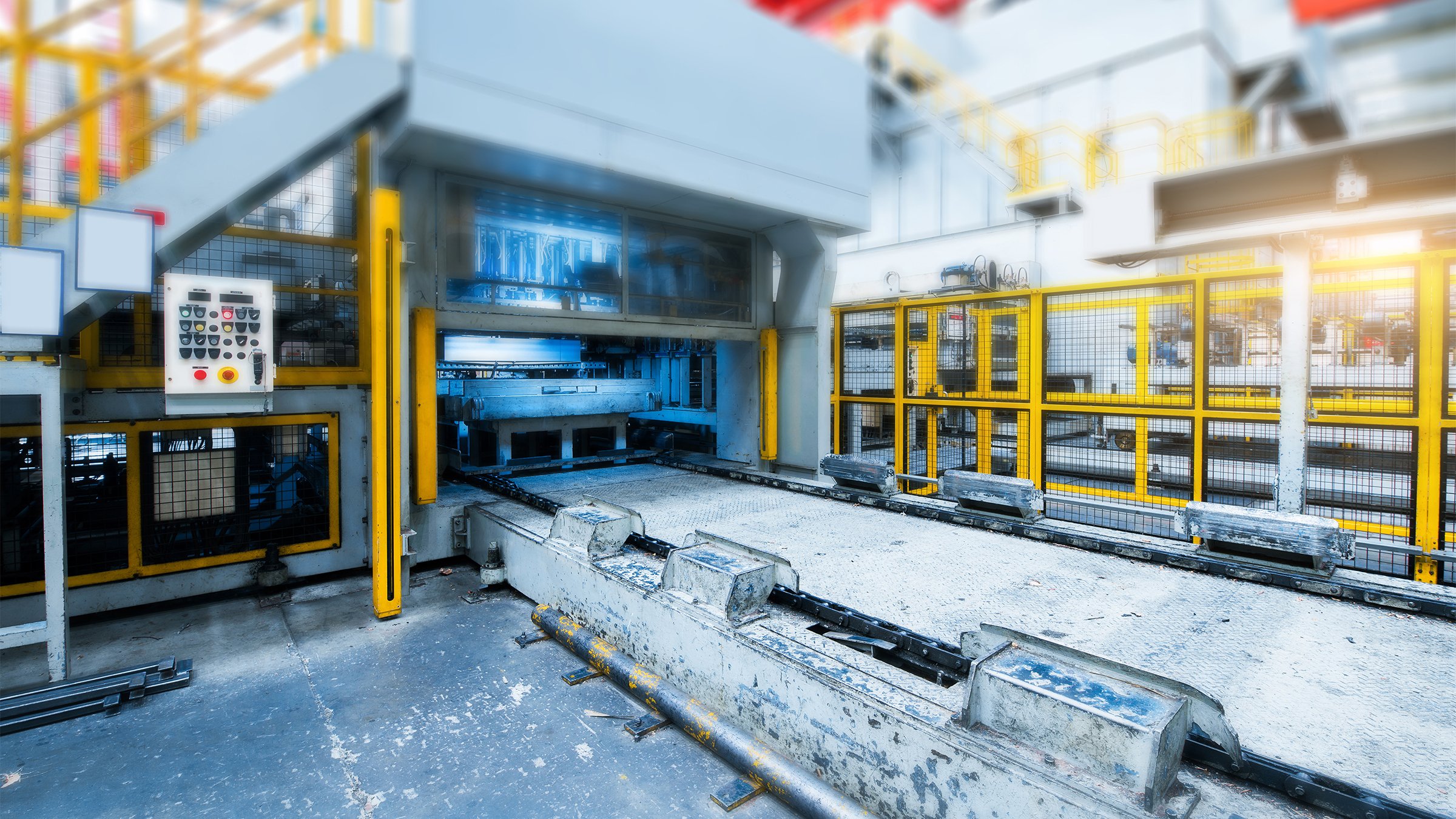

ある工業会社では、長年にわたって老朽化した機械が複数台蓄積されていました。それらは古いモデルであり、安全システムは導入されていませんでした。これらの機械は多くの場所に分散しており、手順をシステム化、標準化することが困難な状況でした。

そこで、同社は安全性能を向上させるためにベンダーを呼びました。同社はまた、新しい安全システムに関するスタッフのトレーニングもベンダーに依頼しました。

ベンダーは、安全ライフサイクルの5つのステップを経て、一貫した緩和策を策定し、新しい安全ソリューションを導入し、その検証を行ないました。そして、工場のスタッフに対して安全手順のトレーニングを行ないました。

プロジェクト終了時には、すべての機械に高性能な安全システムが導入され、完全に動作するようになりました。これらのシステムは、同社の複数の拠点で一貫していました。各拠点の従業員は、新しい手順について熟知し、十分なトレーニングを受けました。

標準化されておらず、安全システムも導入されていない機械に、時間をかけて安全ライフサイクルを導入することで、この企業は生産性を向上させ、それらの機械に関連するリスクを軽減させました。さらに、従業員への十分なトレーニングにより、全拠点で機械の操作・管理方法を理解したことで、従業員の安全性も向上しました。

安全ライフサイクルの実践を支援

安全ライフサイクルを実践することで、従業員の生産性を向上させ、機械に関連するリスクを軽減することができます。

安全ライフサイクルの導入、維持、更新には多くの可動部品があることを私たちは理解しています。幸いにも、私たちがお手伝いします。ロックウェル・オートメーションは、安全ライフサイクルへの革新的なアプローチを提供し、どのような状況でも必要なツールとガイダンスを提供します。安全サービスについては、こちらをご覧いただくか、お問い合わせください。