屈曲筋

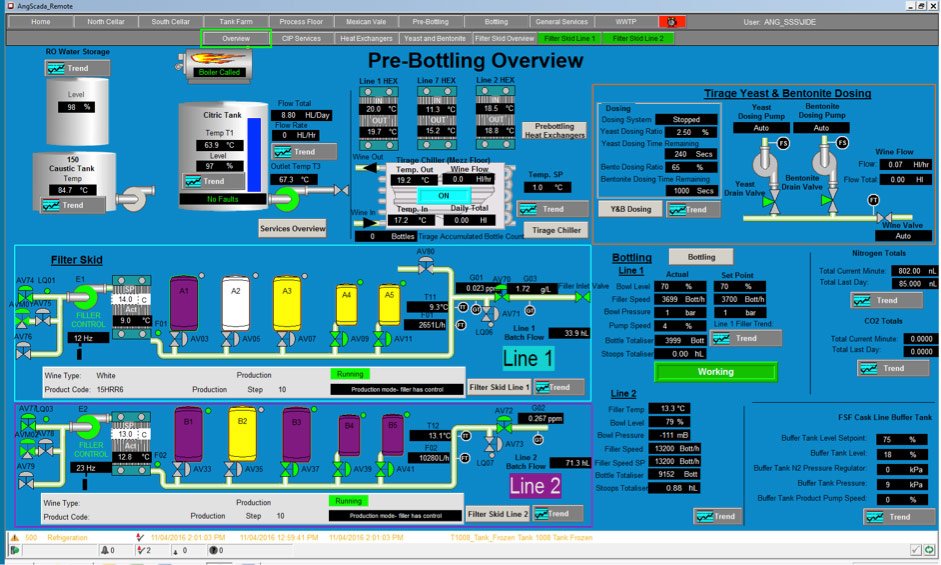

システムの中心には、10台を超えるAllen‑Bradley®のControlLogix®プログラマブル・オートメーション・コントローラ(PAC)が、シーケンシャル、プロセス、およびドライブ制御に必要なハイブリッド機能を実行します。これには、スクリューフィーダ、クラッシャー、ポンプ、プレス、アジテータなどを制御する無数のAllen‑BradleyのPowerFlex®ドライブのモニタが含まれます。また、温度の強化されたPID制御も含まれます。「発酵用酵母の自動投与システムを導入しましたが、これもこのシステムによって制御されます」と、イデ氏は述べています。

ControlLogixは、高度な冷凍プラントも制御します。これは、おそらくすべての中で最も重要な機能です。「冷凍プラントは、プロセスのすべての段階で温度を制御するための主要なツールです」とイデ氏は述べ、必要であれば3台のアンモニアコンプレッサとポンプシステムが液体アンモニアをマストチラー、「ラック&リターンタンク」、および発酵容器に循環させます。

制御システムは、必要な負荷を計算し、必要な発酵速度に必要な冷却量に基づいて、リードコンプレッサと最適な設定を指示します。「また、リードコンプレッサの450kWモータにPowerFlex 755可変周波数ドライブを取付けたところです。これにより、効率、柔軟性が向上し、ヴィンテージ期間中のエネルギーが節約されます」と、イデ氏は付け加えました。

オートメーションシステムをすべてリンクするために、オックスフォード・ランディングのプラントは、SCADAサーバとクライアントを相互に接続する施設全体のEtherNet/IPネットワークと、プラント内の情報のシームレスなフローのためのControlLogix PACを利用します。ControlNet通信ネットワークは高速ピア・ツー・ピア通信を提供し、デバイスレベルの通信はDeviceNetによって提供されます。

さらに、CompactLogix™は、イーサネット経由でControlLogixにネットワーク接続されるプレスフィルタやクロス・フロー・フィルタなどの機器の制御システムとして使用されます。FactoryTalk ViewPointは、タブレットを介してリモートで可視性を提供し、リアルタイムおよび履歴トレンドを提供します。「工場のすべての領域を1つのプラットフォームに統合したFactoryTalk View SEが成功を収めた結果、現在、アンガストンのヤルンバ施設で導入しています」と、イデ氏は述べています。