お客様へのご提案

課題

- 生産性を向上させ、省力化を実現し、労働安全衛生の要件に準拠する、完全に自動化された新しいパレタイズ、ストラップ、ストレッチラインを提供する。

ソリューション

- CompactLogix™を使用して、パレタイズラインの制御、安全、およびモーションを統合

- PowerFlex® 4Mは、コンベアに効果的なモータ制御を提供

- PanelView™ Plus 1000オペレータインターフェイスには、多数の選択オプションとアラームが組み込まれている。

- 統合安全コンポーネント

- パッケージ処理用に完全にカスタマイズされたロボットグリッパー

結果

- 人件費の削減: 自動化されたソリューションにより、人件費を大幅に節約できた。

- 安全ゾーン制御: 統合安全を提供し、一方のゾーンが稼働中にプラントをシャットダウンできるようにする。メンテナンスのための特定のコンポーネントへのアクセス生産のダウンタイムを最小限に抑える。

- 一貫した品質管理: 自動化された品質管理システム

- 魅力的なROI: パレタイズラインを自動化することで、労力の節約、品質管理、ランニングコストの削減ROIを約2年で実現

製造工場でのパレタイズには、生産効率から安全の考慮まで、多くの運用上の課題が存在します。これは、オーストラリアとニュージーランドの大手プラスチックおよびスチール包装会社であるVIPパッケージング社のような会社に特に当てはまります。

VIPパッケージング社は、押出ブロー成形および射出ストレッチブロー成形の高密度ポリエチレン(HDPE)、ポリエチレンテレフタレート(PET)、および低密度ポリエチレン(LDPE)のボトルを製造しています。

製造施設は、食品および飲料、パーソナルケア、家庭用消費者、および産業用化学産業向けの包装ソリューションを製造しています。

VIPパッケージング社は、オーストラリアとニュージーランドで最も有名な世帯名の多くを含むクライアントとともに、革新、品質、サステナビリティ(持続可能性)に取り組んでいます。

工場の生産ラインは、主にシャンプーや洗濯洗剤に使用されるボトルをパレタイズしています。手作業による取り扱いを最小限に抑え、生産効率を高めるために、VIPパッケージング社はマシナリー・オートメーション・アンド・ロボティクス(MAR)社に、パレタイズ生産ラインを自動化するソリューションの提供を依頼しました。

ハンズフリーパレタイズ

VIPパッケージング社のプラントでは、パレットに配置された包装ボトルを、お客様に直接輸送するのに適した事前に設計された形式で配送します。これらのボトルのサイズは500ミリリットルから2リットルの範囲で、輸送時にボトルが所定の位置に留まるように、透明なプラスチックのストレッチラップで包まれて配送されます。

労働安全衛生基準を順守し、生産性を向上させ、人件費を節約することはすべて、VIPパッケージング社の重要な優先事項でした。VIPパッケージング社のリジッド・コンテナ・ゼネラル・マネージャであるジェフ・ビスカヤ氏は、「競争力を維持するには、大量のブロー成形機の下流検査、梱包、パレタイズを自動化することで人件費を削減する必要があることは明らかでした」と、述べています。

このプロセス全体を通して、自動化の恩恵を受ける3つの主要なパレタイズラインがありました。

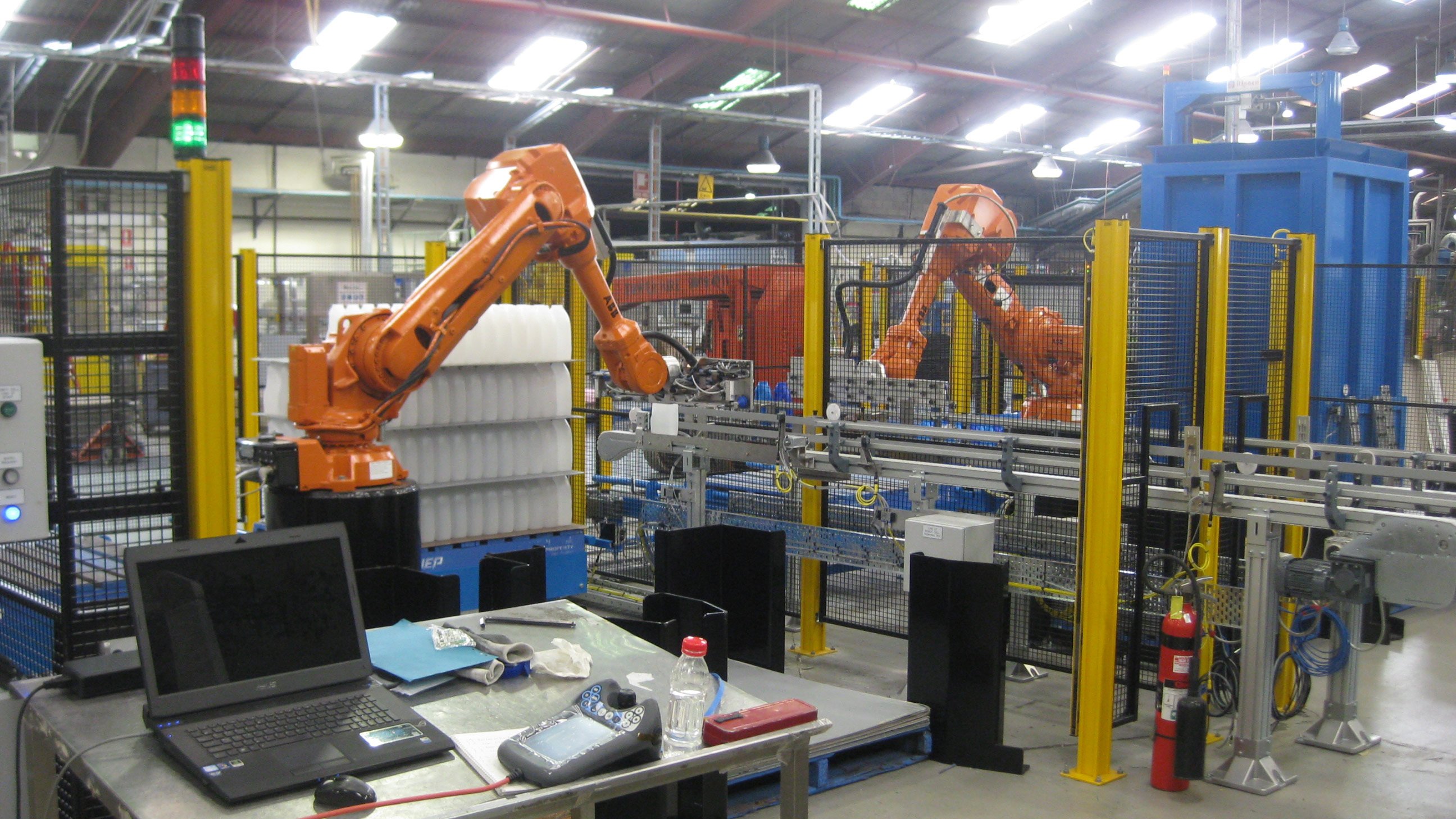

これらには、梱包の取り扱い、パレットの取り扱い、ストレッチラッピングが含まれます。今後の課題は、パレタイズライン全体を自動化し、コスト削減だけでなく、品質管理と安全を向上させることができるシステムを設計することでした。VIPシステムの操作を研究した後、MARは、3台のロボット、パレットディスペンサ、ツインシャトル、3つのビジョンシステム、完全自動HMI、自動パレットストラップシステム、パレットストレッチングマシンを含む完全自動システムを発表しました。これらはすべて1台のロックウェル・オートメーションのモータ・コントロール・センタによって制御されます。

VIPパッケージング社のプラントでは、ペットボトルはコンベアでパレタイズラインに継続的に輸送され、そこでロボットによってピックアップされ、パレットに積み重ねられます。センサは、パッケージの各層に必要なボトルの数を数えるために使用されます。層が完成すると、ロボットはプラスチックのスリップシートを拾い上げ、ボトルの層の上に置きます。

このプロセスは、パレットが一杯になるまで繰り返されます。次に、ロボットはパレットの上に木材シートを置き、ボトルを所定の位置に保ちます。マシナリー・オートメーション・アンド・ロボティクス(MAR)社のプロジェクトマネージャであるメルヴ・シラジ氏は次のようにと述べています。「ロボットアームのグリッパーまたは爪の設計は、パレタイズプロセスの効率にとって重要でした。」

「ペットボトルが立っているときは、正しい位置にあることを確認する必要がありました。1つのボトルが滑ったり、ずれたりすると、ドミノ効果が発生し、数百のボトルが落下して、安全上の問題が発生する可能性があるためです。これには注意が必要ですが、パレット全体を拒否する必要があることも意味します」と、彼は説明しました。

パレットに詰められたボトルが壊れたり滑ったりするのを防ぐために、パレットは自動的に透明なプラスチックで包まれます。その後、各パレットはシャトルで積み込みドックに運ばれ、空のパレットが返送されます。

すべてが制御化に

自動化されたシステムでは、制御システムと安全システムの統合が重要ですが、1人のオペレータによって制御されるパレタイズラインでは、完全な統合が不可欠です。PowerFlex® 4Mドライブは、コンベアとロボットパレタイズシステム全体に効果的なモータ制御を提供するために使用され、CompactLogix™によって制御されました。

ロックウェル・オートメーションのOEMアカウントマネージャであるハリシュ・アフジャは、次のように述べています。「ロックウェル・オートメーションのコンパクトマシン制御プラットフォームは、安全、モーション、ディスクリート、およびドライブ機能を1台のコントローラに統合し、このアプリケーションに最適な選択肢となるため、機械または安全アプリケーションをプラント全体の制御システムに費用効果の高い方法で統合できます。」

オペレータワークステーションは、ユーザフレンドリなPanelView™ Plus 1000タッチスクリーン・ヒューマン・マシン・インターフェイス(HMI)を搭載しており、ナビゲートが簡単で、多数の選択オプションが組み込まれています。HMIには、システムの始動および停止機能の主要な制御に加えて、コンベアの手動制御、ロボットグリッパーの手動制御、シフト生産データ、エラー報告、ロボット制御、およびメンテナンスとクリーニングのためのアクセス制御のプログラミングも含まれています。

ビスカヤ氏は次のように述べています。「システムのプログラミングはシンプルでわかりやすく、さまざまなボトルデザインの形状とサイズに対応しています。制御プラットフォームには、オペレータの安全を向上させる統合安全システムも含まれています。」

オートメーションシステムに移行する際には、オペレータの安全が最優先事項であったため、このことを念頭に置いて、システムはモニタを必要としない6つの個別の安全ゾーンで設計されました。プラントの一部は年中無休24時間体制で稼働する必要がありました。そのため、VIPパッケージング社では信頼性とダウンタイムの最小化が非常に重要でした。これは、定期的なメンテナンス中にプラント全体をシャットダウンすることなく、特定のマシンで時間の経過とともに摩耗する特定のコンポーネントにアクセスできるようにラインを設計および構築することで対処されました。

新しいソリューションを導入するには、通常、新しいシステムを設置する間、既存のシステムをシャットダウンする期間が必要です。したがって、このプロジェクトの目標は、これを最小限に抑え、新しいソリューションでの初期トラブルのリスクを減らすことでした。これを達成するために、新しいシステムは設置前にオフサイトで徹底的にテストされました。

ビスカヤ氏は次のように述べています。「サイクルタイムやその他のパラメータを含む完全なシステムは、設置前にオフサイトでテストされたため、ダウンタイムのリスクを最小限に抑えることができました。これにより、設置がスムーズに進行し、当社のビジネスにとって非常に重要でした。」

一貫した品質管理

優れた品質管理を維持することは、卓越したパフォーマンスを提供するだけでなく、お客様のブランドを差別化および強化する包装ソリューションで知られるVIPパッケージング社にとって不可欠です。ビスカヤ氏は、品質管理システムを自動化することで、優れた品質の包装ソリューションに対する評判を維持し、人件費を節約できることを知っていました。

「MARの助けを借りて、ボトルの故障の数を特定し、それらのボトルを拒否できるビジョンシステムを統合することができました。この自動化された品質管理システムは、人的要素よりも一貫性があり、関連する省力化と梱包廃棄物の削減を通じて、各パレットのコストを削減することができました」と、彼は言いました。

自動化されたシステムが効果的に機能していることを確認するために、HMIシステムは、連続して拒否されたボトルが多すぎる場合にオペレータに警告するアラームをモニタおよび鳴らすようにプログラムされました。

貯蓄の増加

ビスカヤ氏は次のように述べています。「私たちは、新しいオートメーションシステムが提供する多くのメリットを引き続き認識しています。品質管理と安全性を向上させながら、人件費を削減することで、すべての主要な要件を満たしています。さらに、このソリューションは、プラントを長期にわたって稼働させるための低い基本コストを確立し、生産性と競争力の向上に役立ちます。」

パレタイズラインの自動化により、大幅な省力化、品質管理、ランニングコストの削減が実現しました。投資収益率は約2年です。これにより、VIPパッケージング社は今後何年にもわたってソリューションから報酬を得ることができます。

公開 2015年9月25日