お客様へのご提案

課題

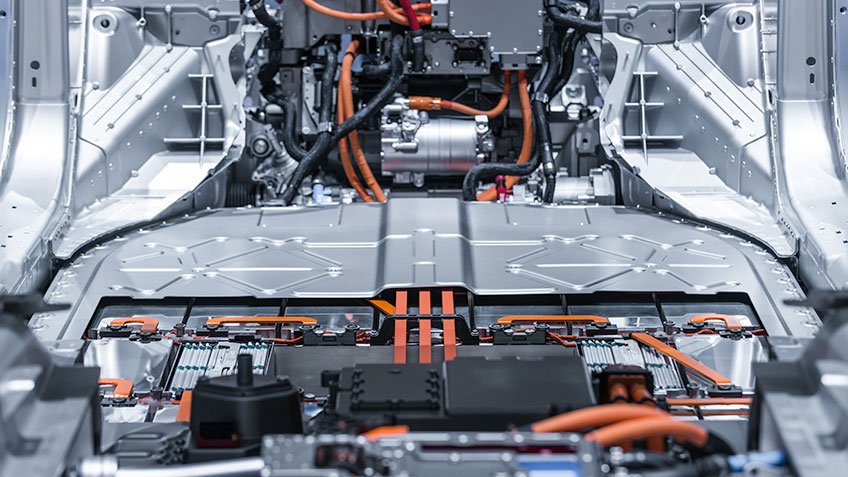

- 電気自動車(EV)用バッテリの需要増に貢献する、業界初のEVバッテリ量産ラインを開発

ソリューション

結果

- Hirataは、標準モジュールを組み合わせてカスタマイズした機械を製造可能

- 標準化によって、品質と効率を向上

- シームレスなデータ接続がリモートメンテナンスを可能にし、リアルタイムのメンテナンスや出張旅費や時間を削減

- Add-On命令(AOI)機能がプログラミング時間を約30%削減

- 機械のフットプリントを30%削減

背景

平田機工株式会社(以下Hirata)は、自動車業界などの製造メーカーに製造設備やエンジニアリングサービスを提供する、有名で評判が高い生産設備メーカーです。Hirataは、お客さま用にカスタマイズされた生産システムを提供することで知られ、一貫生産体制を確立することにより信頼性の高い生産システムを低コスト・短納期で実現します。

Hirataはカスタマイズされた生産システムを提供するために、あらゆる製造工程を熟知した技術者が、設計、組立・検証、生産立ち上げまでを一貫して生産する体制を整えています。最新の製造技術を駆使してシステムを改善し、大型生産システムの試運転・仮生産が行なえる広大な組立試運転スペースおよびクリーンルームを保有し、世界中のどの地域においても市場の需要の変化に柔軟に対応しています。

Hirataのお客様がHirataに期待していることは、非常に優れたエンジニアリング力で、Hirataはシステムインテグレータとして生産性の高いシステムを提供しています。

Hirata独自の設計コンセプトであるACS (Assembly Cell System)は、各工程で使用する装置や機械の動作、ユニット、部品の機能を分析し、共通化した「標準モジュール」による組立ラインシステムで、旧来の方法より高い性能とコストパフォーマンスで信頼性の高い組立ラインシステムを短期間で実現することができ、製造ラインの立上げを早め、製造メーカーの期待に応えます。

課題

今回Hirataが製造メーカーのために開発をした装置は、顧客要求の生産性を実現するために通常必要とされるフットプリントを30%削減する提案を行なう必要がありました。限られた納期でこの要求を達成するために、Hirataは、現地でのコミッショニングをサポートでき、ソリューション全体をワンストップで対応するベンダーを望んでいました。

電気自動車市場は新たな市場であり、競合他社の参入が予測されたため、できるだけ早く量産ラインを立上げたいというニーズがありました。Hirataでは通常、設計、製造、テストを順に行いますが、今回は短納期に対応するため、今まで以上に装置機能の細分化を行ない、抽出されたユニット単位でチーム編成することで同時並行作業を行ないました。さらにロックウェル・オートメーションが紹介したシステムインテグレータ(SI)の協力も得ました。

今回の案件は短納期の上、業界初の装置であったためさまざまな困難がありましたが、それらを顧客のサイトでリアルタイムに対処し、システム全体のデバッグを海外現地で行う計画を立案する必要がありました。

ソリューション

Hirataは海外での現地サポートを提供するロックウェル・オートメーションを採用しました。そして、Hirataの新たなカテゴリに取り組む「エンジニアリング能力」と「ものづくり力」で、業界初のEVバッテリ量産ラインを作り上げました。

HirataはACSの標準セルを活用するコンセプトで着手しましたが、フットプリントの縮小に伴い、一つの装置(ACS)で複数の作業を行う必要に迫られました。

Hirataは装置単位の作業項目を分析し、1ステーションに複合工程を組み込む新たなコンセプトで取り組み、ACS内での作業を最大4項目実施する構想を行ないました。それには、ACS内に最大3ユニットのガントリを配置し(最大23軸のサーボドライブ)、各々の軸が高速で同期動作を行ない3次元的にも干渉無く最適な複合動作を行なう軸構成・プログラムをロックウェル・オートメーションとの協業で開発する事に成功し、今までにない大型・高速・高精度・高機能のACS製作を達成し課題の克服を図り実現しました。

装置の情報はイーサネットを介して、エンドユーザの製造実行システム(MES)と接続しています。またイーサネットを通じて日本からリモート診断を行なうことができるため、海外の現地サイトに行かなくても装置のデータにアクセスすることが可能で、リアルタイムで設備稼働をサポートできます。また、これにより出張旅費を削減できるケースもあります。現地サイトでの対応が必要な際も、技術者が事前にデータを確認して準備することにより現地での作業時間が短縮されます。

ロックウェル・オートメーションのControlLogix®コントローラは、共通の開発環境を備えた共通の制御エンジンを使用して、使いやすい環境で高性能を提供します。この装置では、ControlLogixコントローラを各セルに取付け、サーボモータを制御してバッテリの材料を移動し組み立てています。Hirataは、パフォーマンスの高さとセーフティ機能を必要としていたので、ControlLogix L8とGuardLogix® L7Sコントローラを使用しました。

セーフトルクオフ機能を備えたKinetix® 5700サーボドライブとイーサネットベースの安全ネットワーク(CIP safety)は、EtherNet/IP上の統合モーションの価値を強化します。さらに、このサーボドライブはシンプルな配線と省スペースを提供することで、装置のコミッショニング時間を短縮し、パフォーマンスを向上します。

Hirataはセル間のコンベアを移動するために、すぐに簡単に設置と構成ができる革新的なモジュラー設計のPowerFlex® 525 ACドライブを使用しました。これらのドライブは、それぞれ複数のモータを制御しています(1つのドライブが2つのモータを制御)。

結果

Hirataが最も重視する指標は、サイクルタイム、稼働率、そして歩留まりですが、今回はフットプリントの課題も考慮する必要がありました。

これにより今後需要が期待できるEVバッテリ量産ラインにおけるシステムの第一歩を、ロックウェル・オートメーションと協業で進める体制を構築することができました。

ここで紹介した成果は、Hirataでロックウェル・オートメーション製品およびサービスをその他の製品と併用した結果です。実際の成果は事例ごとに異なる場合があります。

ControlLogix, GuardLogix, KinetixおよびPowerFlexは、Rockwell Automation Inc.の商標です。

公開 2018年12月11日