Uno sguardo più approfondito sul processo di fermentazione

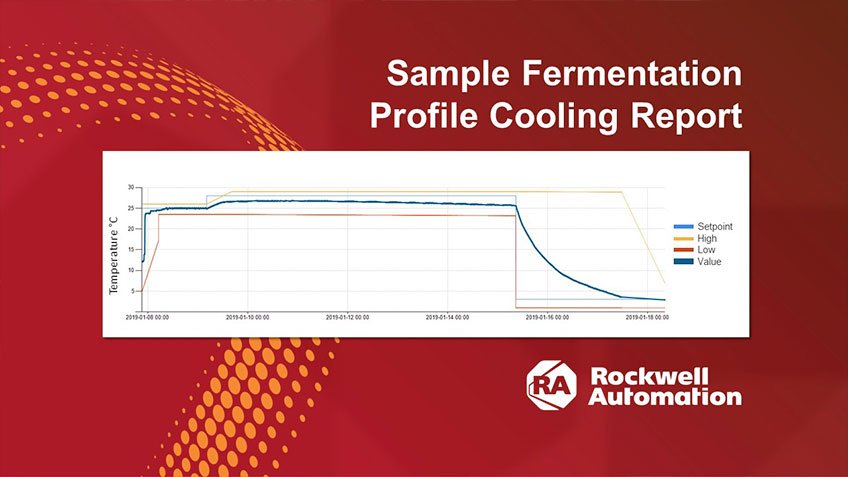

Un ambito che racchiude un forte potenziale per lotti più efficienti è il processo di fermentazione. Meglio si comprendono e si controllano variabili come il tempo, la temperatura, il grado Balling e la capacità di raffreddamento, migliore sarà il processo di fermentazione.

Sicuramente conoscete già il profilo generale di fermentazione per una determinata ricetta, ad esempio una birra lasciata a 18°C per 10 giorni. Tali variabili incidono sul controllo della temperatura, il momento del raffreddamento, il volume di riempimento e il tempo di fermentazione primaria, che seguono una ricetta provata e consolidata nel tempo.

Ma non sarebbe meglio raggiungere gli stessi obiettivi in tempi più brevi? L’analisi predittiva è in grado di rivelare un potenziale di ottimizzazione per tutte le operazioni.

Se ad esempio la vostra ricetta prevede di lasciare un lotto in fermentazione per 10 giorni per ottenere il grado Balling desiderato, è possibile che si riesca a realizzare lo stesso contenuto di alcol e lo stesso profilo aromatico in 8 giorni. Un monitoraggio manuale non consente di identificare accuratamente questo andamento, mentre un’osservazione analitica dei dati sarebbe in grado di avvisarvi per apportare alla ricetta questa modifica di 2 giorni, esercitando un effetto domino sulla capacità e l’efficienza generale del birrificio.