Le processus de fermentation examiné de plus près

S’il y existe un domaine où améliorer l’efficacité de la production des lots est possible, c’est bien le processus de fermentation. Mieux vous comprendrez et contrôlerez les variables comme les temps, les températures, les capacités de correction de la densité et de refroidissement, meilleur sera le processus de fermentation.

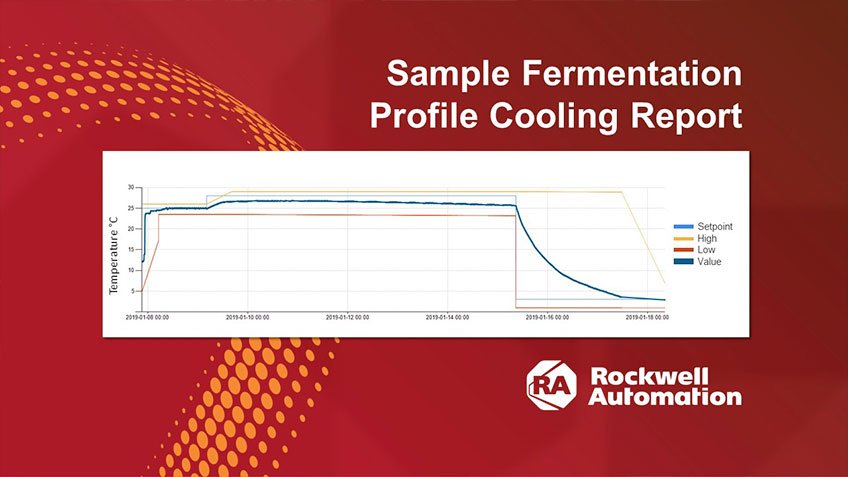

Vous connaissez déjà votre profil général de fermentation pour une recette donnée, comme pour une bière à fermentation haute (« ale ») réglée à 18 °C (65°F) pendant 10 jours. De telles variables constituent des points de consigne pour le contrôle de la température, le temps de refroidissement, le volume de remplissage ainsi que le temps de fermentation primaire, qui permettent de reproduire à l’identique une recette déjà éprouvée.

Ne serait-ce cependant pas souhaitable de réaliser ces objectifs en moins de temps ? Des analyses prédictives peuvent mettre en évidence des potentiels de rendement aisément atteignables quelle que soit la taille de l’exploitation.

Peut-être que votre recette dicte une durée de fermentation de lot de 10 jours pour atteindre le degré de Plato souhaité. Or, en réalité, vous pouvez le faire en 8 jours tout en obtenant le même degré d’alcool et le même profil de goût. Une surveillance manuelle n’a certainement pas une précision suffisante pour identifier cette tendance, alors que des données analytiques de surveillance des tendances peuvent vous inviter à raccourcir de 2 jours la durée de cette recette, ce qui peut avoir un effet domino sur la capacité et l’efficacité brassicole de manière générale.